OCCUPATION 職種紹介

商品の設計から製造、出荷、修理、アフターサービスまで 一貫して行う、タニタ秋田の様々な職種をご紹介

製造

タニタのものづくりの根幹として、生産技術の向上や、効率を求めた生産管理・品質の維持に努めております

1.生産計画・資源調達

生産管理システムによる生産計画の作成と進捗管理を行い、工場の稼働率向上に努めるとともに、受注情報を早期に計画反映し、欠品なく商品を供給することに努めております。また、資材購買は生産計画に基づいた発注業務を行い、生産ラインへ部材が過不足なく供給できるように努めております。

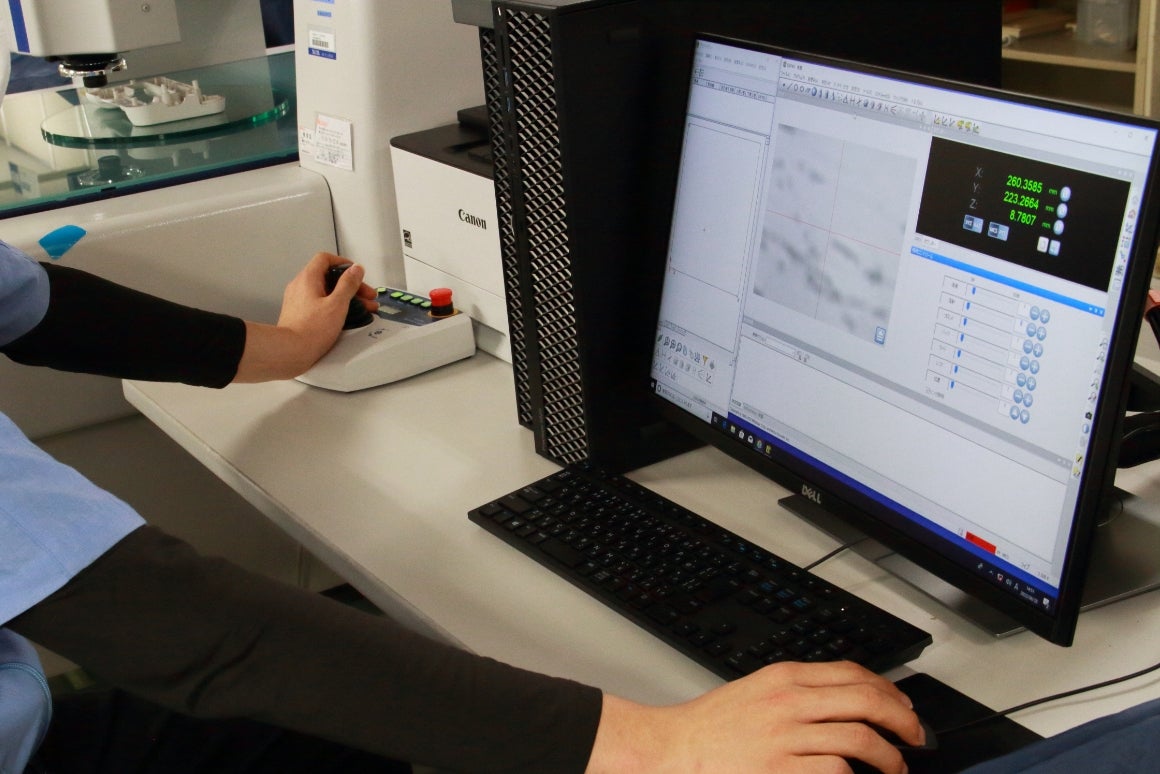

2.受入検査

製品の品質に影響を与える重要部品を生産ライン投入前に受け入れ検査を行ない、生産ラインでの不良発生の未然防止や、部品製造元での品質向上・改善を促進しております。

3.生産

お客様が求める品質要求を満たした商品を期日までに提供するため、品質コスト削減・生産方式の改善・動作分析による最適な工程設計・自動化の促進に努めております。

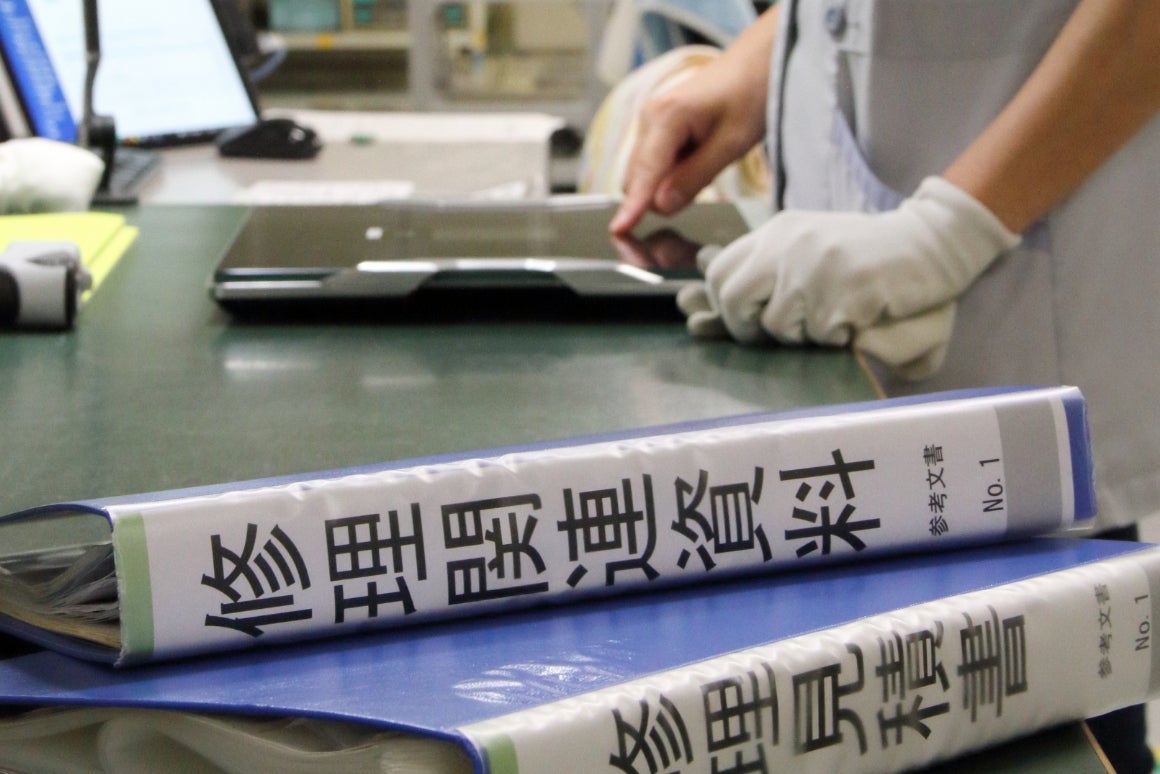

4.製品出荷検査

生産ラインで全数検査済みの製品の抜き取り検査を行ない、不良品が流出しないよう品質管理をしております。お客様への商品・サービスの品質保証・品質管理の活動を通じて、会社の成長・発展に寄与しております。

アフターサービス

お客様からのご相談や修理サービスなど、お客様へのアフターサービスに取り組んでおります。

1.お客様からのご相談

タニタ商品に関わるお客様からの各種お問い合わせに電話対応でお答えしております。データ集計・サービス体制の強化によるアフターサービスの充実を図り、お客様満足の向上とタニタの品質向上に努めております。

2.修理サービス

お客様・営業部門・お客様サービス相談室と連携し、家庭用から業務用迄、各種タニタ製品の修理のご相談、お見積り、修理対応を行っております。

量産設計

タニタ製品の設計を担い、より良い、より新しい製品を生み出しております

量産設計

タニタ製品の設計を行っております。メカ設計・電気設計・ソフト設計分野に分かれており、製品の設計や評価試験を行い、修正・改良を重ね、製品として完成させます。一つの製品に概ね1年かかります。若手設計者には、レベルに合わせて担当業務を振り分け、指導者のもとで仕事をしながら学んでいってもらいます。